一、客户背景

客户是一家专业的汽车零部件生产厂家,该厂家专注于汽车各类零部件的制造,其生产的零部件广泛应用于多家主流汽车品牌的整车装配中。在汽车零部件的生产流程里,冲压环节是保证零部件质量的关键工序之一,直接影响后续的装配精度和产品性能。客户产线需要增加一款检测叠料的设备,而双张检测器,正是保障这一关键工序稳定高效运行的重要助力。

二、产线工况

产线板料:铁料

板料厚度: 3mm

板料直径:16mm

产线速度: 25 次 / 分钟

三、解决方案

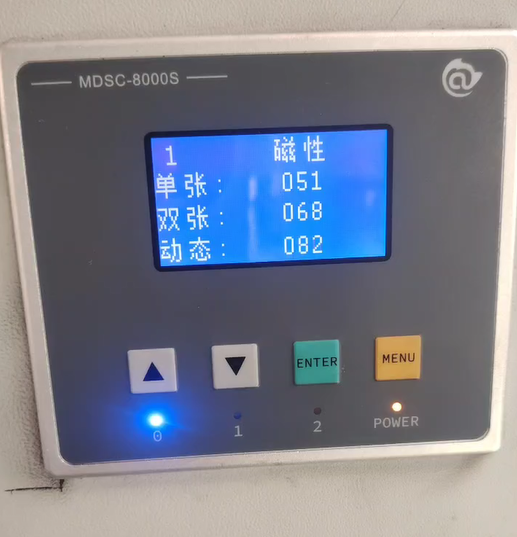

为有效解决产线冲压前上料单双张检测问题,客户引入了阿童木接触式金属单双片检测传感器 MDSC-8000S,形成了一套高效的叠料检测方案。

设备安装

1.将8000S控制器安装在产线安全围栏上的机柜内,这样的安装方式既节省了产线空间,又能有效保护控制器免受外部环境的干扰,确保其稳定运行。

2.接触式传感器安装在机械手的端拾器上,利用机械手抓料的动作同步进行单双片检测。

具体的检测流程为:当机械手抓取铁料时,接触式传感器立即对所抓取的铁料进行检测。一旦检测确定为单张铁料,传感器便会发出信号,放行该铁料,由传送装置将其传送到下一个工序进行冲压;若检测到存在双片或多片的情况,系统则会及时发出警报,传输装置暂停送料,避免不合格的物料进入冲压环节。

四、客户收益

1.提升产品质量:通过阿童木 MDSC-8000S 双张传感器的精准检测,有效避免了双片或多片铁料进入冲压工序的情况。以往,若双片或多片铁料进入冲压,会导致冲压后的零部件出现尺寸偏差、变形等质量问题,严重影响产品的合格率。而如今,只有确定为单张的铁料才能进入下一道冲压工序,极大地提高了冲压后零部件的质量稳定性,降低了因物料问题导致的废品率。

2.提高生产效率:该双张传感器实现了在机械手抓料的同时进行单双片检测,无需额外增加专门的检测时间,与生产流程完美融合。这一同步检测的方式,避免了因单独检测而造成的产线停滞,使生产流程更加顺畅,单位时间内能够处理更多的物料,从而显著提升了整体的生产效率。

3.降低生产成本:一方面,减少了废品的产生,降低了原材料的浪费。原本因双片或多片冲压而报废的铁料,现在通过提前检测被筛选出来,重新进行处理后可再次投入生产,节约了原材料成本。另一方面,减少了因质量问题导致的返工和维修费用。以往,不合格的冲压件需要进行返工修复,不仅耗费人力、物力,还耽误了生产进度,而现在产品质量的提升使得返工率大幅下降,有效降低了生产成本。

4.保障生产安全:当检测到双片或多片铁料时,系统及时发出警报并阻止其进入冲压工序,避免了因物料过多导致的冲压设备过载、卡滞等故障。这不仅保护了昂贵的冲压设备,减少了设备维修和更换的费用,更重要的是避免了因设备故障可能引发的安全事故,保障了一线生产工人的人身安全。