客户需求与问题

客户是一家专注于食品、医药包装领域的瓶盖生产企业,在自动化入垫工序中遭遇持续性质量难题。其生产线在完成铝箔垫片入盖操作时,因垫片输送机构偶发的叠片现象,导致约 3%-5% 的瓶盖出现双垫片入盖情况。此类不合格品若流入下游企业,可能造成密封性能异常(如过度密封导致开启困难或密封失效),引发客户投诉及批量退货风险。同时,企业需安排 2 名质检人员在产线末端进行人工筛选,日均返工处理量达 500-1000 件,不仅增加人力成本,还因人工检测的疲劳误差导致约 1% 的漏检率。因此,企业明确需求:需一款能适配现有产线节奏、精准识别单 / 双垫片的自动化检测设备,替代人工检测,消除叠片入盖隐患。

产线工况参数

该企业入垫生产线的核心参数如下:

•瓶盖规格:直径 20-30mm(涵盖饮料瓶、药瓶等多品类瓶盖),高度 8-12mm,材质为 PP 塑料(表面略带弧形)

•生产节奏:连续运行模式,稳定速度 200 个 / 分钟,单日有效生产时长 16 小时

•垫片特性:铝箔材质,单片厚度 0.1-0.2mm

解决方案与实施细节

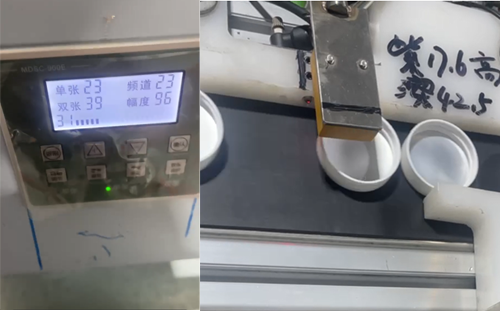

针对客户需求及产线特性,最终选用阿童木 MDSC-900E 金属单双片检测器作为核心解决方案

具体实施细节如下:

设备技术适配性

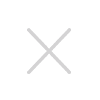

MDSC-900E单双片检测器采用电磁感应原理,通过检测铝箔垫片的金属特性差异实现单双片识别,它的响应时间为600 pcs/min,轻松匹配 200 个 / 分钟的产线速度。900E支持0.1-8mm铝材厚度检测范围,可覆盖客户全系列瓶盖规格和厚度。

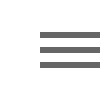

安装与调试

•传感器探头:传感器一端采用支架固定于传送带正上方,距瓶盖顶面垂直距离设定为 35mm左右距离,另一端安装在皮带下方,两个探头中心与传送带中线对齐,确保检测区域覆盖瓶盖垫片所在位置

•控制器:集成于产线底部独立机柜上,同时接入产线 PLC 系统、到位开关,实现检测信号与传送带启停、剔除装置的联动。

•剔除装置:配套的气动吹嘴安装于传感器下方,确保不合格品在通过检测区域后被精准吹入收集箱,不影响后续瓶盖输送

运行流程

1.入垫后的瓶盖经传送带以匀速输送至检测区域

2.瓶盖触发到位开关,开关向控制器发送触发信号

3.控制器同步启动传感器检测,对瓶盖内垫片的金属信号采集与分析

4.若判定为单垫片,控制器输出放行信号,瓶盖继续随传送带流转至下一工序

5.若判定为双垫片,控制器立即向气动吹嘴发送剔除信号,在瓶盖到达吹嘴位置时启动吹气,将其推入侧边收集箱

应用成效

通过阿童木提供的叠料检测方案,客户在保障产品质量稳定性的同时,实现了降本增效。