一、客户背景与行业痛点

某新能源领域高新科技企业,专注于锂电池自动化设备的研发、制造与销售,产品覆盖锂电池生产全流程设备,尤其在叠片机细分领域占据重要市场份额。在锂电池极片叠片工序中,需对厚度仅 1 丝(0.01mm)的铜箔、铝箔进行精准叠料检测,确保极片层数符合工艺要求,另外客户还需要有铜、铝混料检测的功能。该企业此前采用超声波传感器及对射型磁感应双张检测器,已经不能满足新产线的需求。

二、检测需求与技术挑战

核心检测要求

材料特性:检测对象为厚度 0.01mm 的铜箔、铝箔,需区分单张与叠料状态以及是否有混料;

安装空间受限:叠片机内部结构紧凑,传统传感器体积较大,难以适配狭小安装位置,导致检测工位布局困难;

传统方案瓶颈

无论是超声波传感器还是对射型的磁感应原理双张检测器需成对安装发射与接收端,占用双倍空间,且无法有效区分铜铝混料。

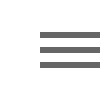

三、定制化解决方案:阿童木 MDSC-2100L 小单探头金属双张检测器

方案核心优势

针对客户痛点,推荐阿童木 MDSC-2100L 小单探头金属双张检测器,其技术特性精准匹配需求:

1超紧凑设计:

探头尺寸仅 12×35mm,支持嵌入式安装,可直接集成到叠片机机械臂末端或料仓狭窄间隙,安装空间占用较传统方案减少 60%;

单探头式结构无需对射端,简化设备布局,适配≤20mm 孔径的极限安装环境。

2.高灵敏度检测:

定制高频涡流检测技术,针对 0.01mm 级超薄金属料片开发专属算法,可识别单张 / 双张料片的电感量差异(分辨率达 0.1μH);

内置温度补偿模块,自动校准环境温漂对检测精度的影响,确保铜铝料检测一致性。

3.极速响应性能:

采用高速 转换芯片,检测响应时间低至 50ms,完全匹配叠片机 300 次 / 分钟的高速生产节拍;

支持 RS485 输出模式,无缝对接设备 PLC 控制系统,实现实时层数数据上传与异常报警。

4.带配方存储功能:

2100L配备100组配方存储功能,存储和管理多种材料参数,上位机可快速切换待检测金属,告别反复调试的繁琐,大幅提升生产效率

客户核心反馈

1.空间适配性:"小探头设计完美解决了叠片机内部轴系间的安装难题,无需改造现有机械结构,安装耗时从 4 小时缩短至 30 分钟。"(设备工程师语);

2.检测稳定性:"在 300 次 / 分钟高速叠片时,能精准识别单张铝箔与双张叠料,极片层数不良率从 0.8% 降至 0.03%,大幅减少后工序返工成本。"(生产主管语);

五、方案价值

核心价值

1.质量管控升级:通过精准识别 0.01mm 级超薄金属料片层数,从源头杜绝叠片工序的层数不良,助力客户达成锂电池极片良率≥99.97% 的工艺目标;

2.设备集成优化:紧凑设计释放叠片机内部空间,为后续设备小型化、轻量化升级预留接口,适配 3C 锂电池产线的精密化发展趋势;

3.成本效益显著:相比进口同类产品,MDSC-2100L 方案成本降低 40%,且检测性能全面超越,实现国产替代的性价比优势。

行业应用拓展

该方案可复制应用于锂电池生产焊接工序,其 "小体积 + 高灵敏 + 极速响应" 的特性,为 3C 电子、精密金属加工等对空间和检测精度要求苛刻的行业提供了创新检测思路。

结语

阿童木 MDSC-2100L 小单探头金属双张检测器通过定制化设计,成功破解了锂电池叠片机超薄料检测的空间与性能双重难题,成为紧凑场景下高精度检测的标杆方案。随着新能源行业对制造精度的要求持续提升,此类专业化、场景化的智能传感器将发挥更重要的作用,助力国产自动化设备实现技术突围。