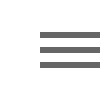

一、客户困境:特殊结构带来检测挑战

某汽车零部件生产商在加工轮毂金属环时遇到检测难题:成型后的金属环呈中空环状,中间镂空面积占比达 60%,传统双张检测器依赖中心区域信号采集,在边缘检测时易漏判。生产采用传送带输送(速度 1m/s),要求检测设备既能精准识别边缘双张,又不影响流水线效率。此前因双张叠料导致的不良品率达 8%,每月模具维护成本超 5 万元。

二、阿童木解决方案:边缘检测专项优化

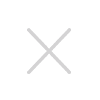

阿童木技术团队根据现场工况,推荐900E 金属双张检测器,通过三大核心技术提升检测可靠性:

•边缘感应强化:配置 18mm 超薄扁平探头,贴近金属环边缘 5mm 安装,优化电磁感应算法,增强边缘区域信号识别能力,可检测 0.5mm 厚度的叠料差异;

•动态同步检测:集成高速信号采集模块(响应时间 0.1秒),与传送带速度实时匹配,确保运动状态下的稳定检测;

•抗干扰设计:针对传送带金属框架的电磁干扰,内置滤波电路,将误报率控制在 1% 以内。

三、实施效果:数据驱动生产优化

设备运行三个月后,关键指标显著改善:

•质量提升:双张漏检率从 8% 降至 0.8%,配合自动剔除装置,后工序不良品投诉减少 75%;

•效率提升:取消人工抽检环节,流水线节拍从 10 秒 / 件提升至 7 秒 / 件,月产能增加 12 万件;

•成本节约:模具更换周期从 3 周延长至 6 周,年度维护成本下降 40%,设备投资回报周期约 6 个月。

四、客户证言:从检测痛点到质量保障

"阿童木 900E 金属双张检测器解决了我们困扰我们很久的边缘检测问题,现在可以放心生产高精度中空件。" 该企业技术主管表示,通过精准的双张检测,不仅提升了产品合格率,更增强了客户对复杂零部件加工的信任度,2024 年相关订单量稳步增长。